Fusioni stampate: l’alloggiamento ottimizzato consente alle batterie delle moto elettriche di vivere più a lungo

Tradotto dall’originale visibile su:

https://www.voxeljet.com/case-studies/automotive/printed-castings-optimized-housing-lets-e-motorcycle-batteries-live-longer/

Un nuovo sistema di raffreddamento nella motocicletta elettrica Ethec City garantisce una maggiore durata delle celle della batteria. Per introdurre gli studenti ai processi di produzione che possono essere utilizzati per la produzione in serie al di fuori della produzione di prototipi, voxeljet ha prodotto lo stampo per l’innovativo alloggiamento della batteria del prototipo utilizzando il processo di getto del legante.

Un progetto incentrato sugli studenti all’ETH di Zurigo sta realizzando prototipi di un nuovo tipo di sistema di raffreddamento con il supporto di voxeljet.

Attraversare il paesaggio a velocità mozzafiato e silenziosamente, su una moto elettrica: questa è una cosa data per scontata nei film di fantascienza ma è tuttora ostacolata dalle insidie della tecnologia legata alle batterie. Nel 2021, l’alta velocità e l’alta autonomia in e-mobility sono sempre associati a sistemi di accumulo di energia estremamente pesanti e ingombranti. Auto e camion possono già avere a disposizione lo spazio necessario, ma l’arte dell’ingegneria deve ancora superare parecchi ostacoli sulle moto elettriche rispettose del clima. Le moto elettriche relativamente potenti, già disponibili sul mercato, sono più adatte per il traffico urbano che per lunghi viaggi fuoristrada, a causa della mancanza di capacità della loro batteria.

L’approccio tecnologico del progetto della Ethec City potrebbe cambiare le cose. Ethec sta per “ETH Electric Cruiser“, il concetto di motocicletta elettrica sviluppato dagli studenti del Politecnico Federale di Zurigo. Nell’ambito di “progetti focus”, gli studenti ETH hanno l’opportunità di implementare le loro conoscenze, acquisite teoricamente, sulle tecnologie reali.

Lo sponsor del progetto è inspire AG, un partner strategico dell’università che accompagna il trasferimento tecnologico dei risultati della ricerca verso le applicazioni pratiche. Nel progetto Ethec, iniziato nel 2017, l’obiettivo era aumentare significativamente l’efficienza delle moto elettriche attraverso il recupero dell’energia di frenata e dun design modificato della batteria. Allo stesso tempo, il team di studenti di ingegneria meccanica, potenziali ingegneri elettrici e futuri progettisti industriali ha dovuto decidere quali processi sarebbero stati più adatti per la produzione dei componenti richiesti in ciascun caso. Poiché l’attenzione era rivolta inizialmente su un prototipo, il team si è concentrato principalmente sulla stampa 3D.

Lo spazio limitato complica il raffreddamento della batteria

Gli inventori svizzeri hanno implementato il recupero dell’energia di frenata, installando un motore nel mozzo della ruota anteriore della motocicletta.

La questione su come immagazzinare al meglio la potenza aggiuntiva disponibile, per aumentare l’autonomia, si è rivelata molto più difficile. Creare un’alta densità di energia nel minor spazio possibile è una cosa; tuttavia, mantenere il calore generato durante il funzionamento della batteria ad un livello costante è più difficile su una moto che su un veicolo più grande. In ogni caso, una gestione ottimale della temperatura è fondamentale per la durata della batteria.

“Il raffreddamento della batteria nei veicoli elettrici normalmente avviene con un refrigerante che scorre attraverso le celle, attraverso un tubo flessibile o rigido”, spiega il Dott. Josef Mayr, Group Manager Thermal Simulation presso inspire AG e coordinatore del progetto Ethec. “Lo svantaggio di questo metodo è che viene effettuato solo un contatto spot o lineare e il contatto diretto con le celle non viene effettivamente raggiunto”. In considerazione dello spazio limitato al centro del telaio della motocicletta, alla fine era possibile una sola soluzione: l’inclusione completa di tutte le celle della batteria in un bagno d’olio.

Il team di Ethec ha utilizzato come modello il sistema di raffreddamento dei trasformatori nelle sottostazioni delle principali reti elettriche. “Le scintille volano quando l’apparecchiatura è accesa”, afferma Mayr, “ma poiché le unità nuotano completamente nell’olio di silicone, e quindi non c’è ossigeno, non possono esserci cortocircuiti”.

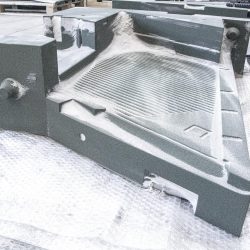

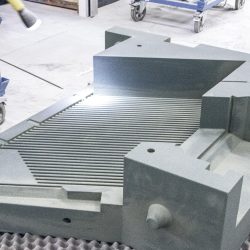

Stampo in sabbia con stampa 3D come strada verso la produzione in serie

Divisi tra due moduli, gli studenti dell’ETH hanno assemblato un totale di 1.269 celle rotonde agli ioni di litio con una potenza totale di 15 kWh. Sono state quindi utilizzate simulazioni di flusso assistite da computer per creare la struttura ottimale dell’alloggiamento della batteria, che non solo doveva essere assolutamente a prova di perdite, ma doveva anche garantire un contatto perfetto tra le singole celle e il flusso di olio di silicone. Tuttavia, un oggetto delle dimensioni dell’alloggiamento della batteria Ethec ha superato le capacità dell’apparecchiatura di sinterizzazione laser diretta del metallo (DMLS) disponibile. E per “mostrare agli studenti la strada dal prototipo alla produzione in serie”, secondo Josef Mayr, la scelta è ricaduta sulla fusione del metallo. Nello specifico, uno stampo in sabbia stampato in 3D è stato utilizzato come modello per la fusione di una lega di alluminio-rame. In breve: fusione stampata.

I dati CAD digitali dell’alloggiamento della batteria forniti dal team di Ethec hanno costituito la base per voxeljet per produrre uno stampo per colata in sabbia utilizzando la stampa 3D a getto di legante. In questo processo, uno strato sottile di pochi micrometri di sabbia di quarzo e un legante spruzzato su di esso vengono alternativamente stratificati uno sopra l’altro fino a quando la geometria specificata del componente successivo viene stampata con la massima precisione. L’alloggiamento della batteria ETHEC è stato infine fuso nella fonderia di alluminio di Kupral Spa, con sede a Brescia, in Italia.

Al momento sono ancora in corso i test pratici su vasta scala del prototipo Ethec. Ma il concetto di una moto elettrica ad alta efficienza energetica ideato dagli studenti mostra un potenziale impressionante: la velocità massima dovrebbe raggiungere i 160 km/h e, grazie al recupero ed al nuovo concetto di batteria, Ethec City potrebbe raggiungere un’autonomia di circa 400 km. Se il concetto convincerà anche i potenziali acquirenti, per il momento è ancora in corso la ricerca di un partner per la produzione in serie industriale di Ethec City.

Scrivi un Commento